Übersicht:

1. Einleitung

2. Ausgangssituation

3. Aufgabenstellung

4. Problemstellung

5. Veraunschaulichung des Problems

6. Lösungsansatz: Laser

7. Lösungsansatz: Lichtschranke

8. Lösungsansatz: Temperaturerfassung

9. Entscheidungsmatrix

10. Auswertung mittels Arduino

11. Visualisierung mit Processing

12. Gewinn für die Firma

13. Ausblick

14. Fazit

1. Einleitung

Die Hand ist das Greiforgan des Menschen. Sie zählt zu den wichtigsten Körperteilen.

„Neben ihrer zentralen Funktion für fast alle Arbeiten mit bloßen Händen oder

mit Werkzeugen werden die Hände auch zur Informationsübermittlung, also zu

Zwecken der Kommunikation genutzt. Dies reicht vom Zeigen auf gemeinte

Dinge oder Richtungen über Gesten bis hin zu komplexen Signalsystemen, etwa

der Gebärdensprache für Gehörlose.

Seit der Entwicklung von Zahlen werden Hände auch als Vergleichsgröße für das

Zählen genutzt. Die häufige Verwendung des Zehnersystems statt anderer Zahlensysteme

beruht auf der Verwendung der zehn Finger der beiden Hände zum

Zählen mit den Fingern. Später wurden aber auch Systeme entwickelt, mit deren

Hilfe die Hände auch zum Ausdrücken hoher Zahlen und zum Ausführen von

Rechenoperationen verwendet wurden.

Auch im Computerzeitalter spielt die Hand mittels Computertastaturen, Computermaus,

Trackball und berührungsempfindlichen Bildschirmen eine zentrale

Rolle für das Übermitteln von Informationen.“ (Wikipedia, 2015)

2. Ausgangssituation

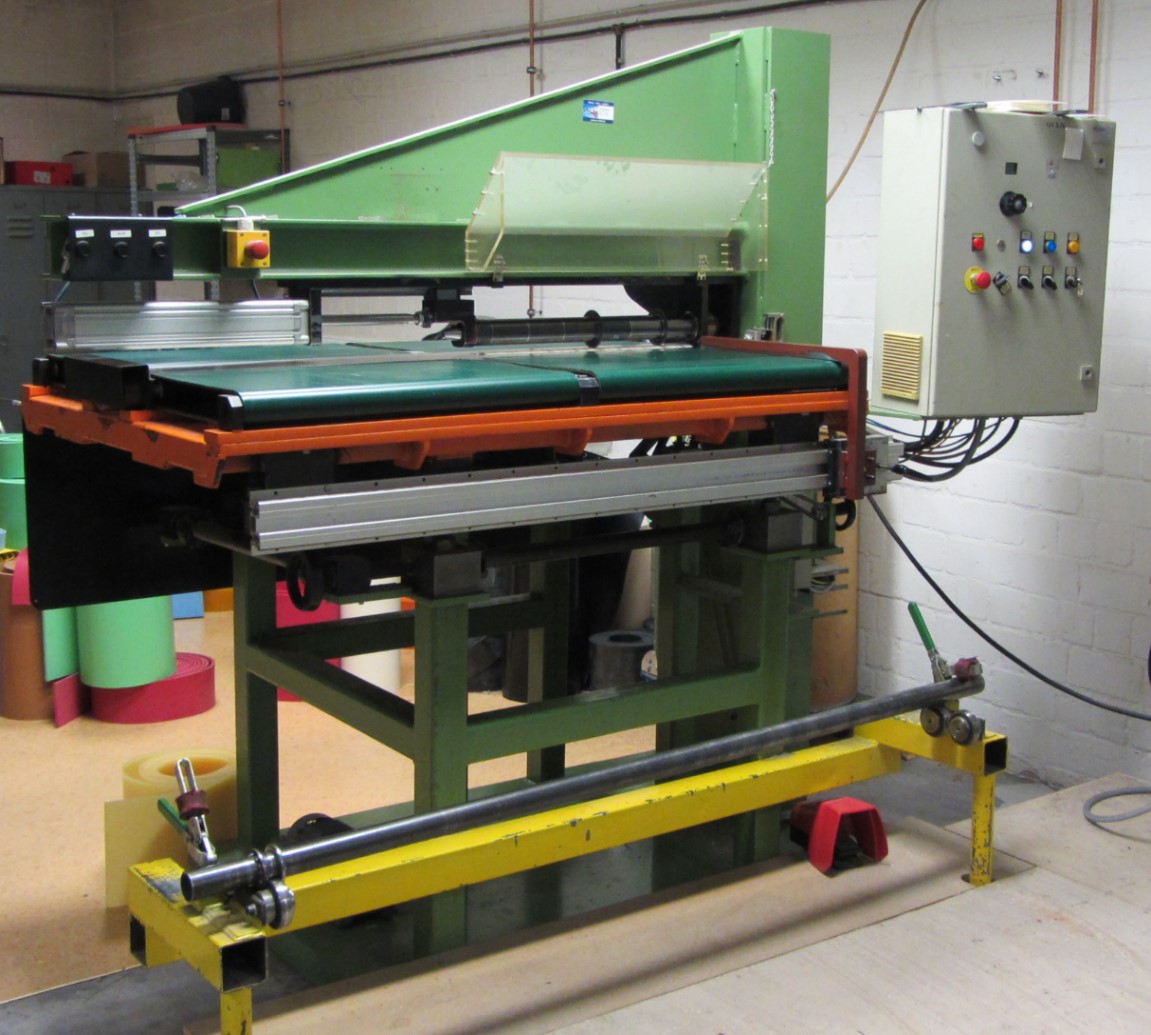

Das Unternehmen NK Kunststofftechnik benötigt eine besondere Kunststoffschneidemaschine,

um Kunststoffbahnen für die Riemenproduktion auf eine definierte Breite zu schneiden.

Derzeit ist die Maschine in einem nichtsicheren Zustand und befindet sich in der Produktionshalle des Unternehmens.

Zur Sicherheit befindet sich lediglich eine mechanische Abdeckung an der Maschine (Abbildung 1).

Diese wird jedoch kaum genutzt, da sie das korrekte Arbeiten an der

Maschine stört. Der Bediener der Maschine muss mit seiner Hand sehr dicht an

die Messer, sodass er die Kunststoffbahnen gerade in die Maschine einlegen

kann. Dies ist ziemlich gefährlich: Rutscht der Bediener ab oder wird er abgelenkt

kann es passieren, dass er mit seiner Hand in die Messer gerät, was zu schweren

körperlichen Verletzungen führen kann. Laut Informationen des Unternehmens

sind bereits einige Unfälle an der Maschine vorgefallen. Da die Maschine rund

um die Uhr im Einsatz ist, soll ein Sicherheitskonzept in Verbindung mit einem

Maßstabsmodell entwickelt werden und dem Unternehmen vorgestellt werden.

Abbildung 1: Die Kunststoffschneidemaschine, hier mit hochgeklappter Abdeckung

3. Aufgabenstellung

Da sich die Kunststoffschneidemaschine zurzeit in einem nichtsicheren Zustand befindet,

soll ein Sicherheitskonzept entwickelt werden. Nach der Entwicklung mehrerer Sicherheitskonzepte

hat sich das Unternehmen für ein Konzept entschieden. Zu diesem Sicherheitskonzept soll ein maßstabsgetreues

Modell entwickelt, produziert und in Betrieb genommen werden. Anschließend soll dieses Modell und das

icherheitskonzept dem Unternehmen vorgestellt werden. Bewertet das Unternehmen das Sicherheitskonzept

als "sinnvoll", soll dieses an der Kunststoffschneidemaschine umgesetzt werden. Wenn das Sicherheitskonzept

wie geplant funktioniert, soll das Konzept auch in anderen Maschinen im Unternehmen eingesetzt werden.

4. Problemstellung

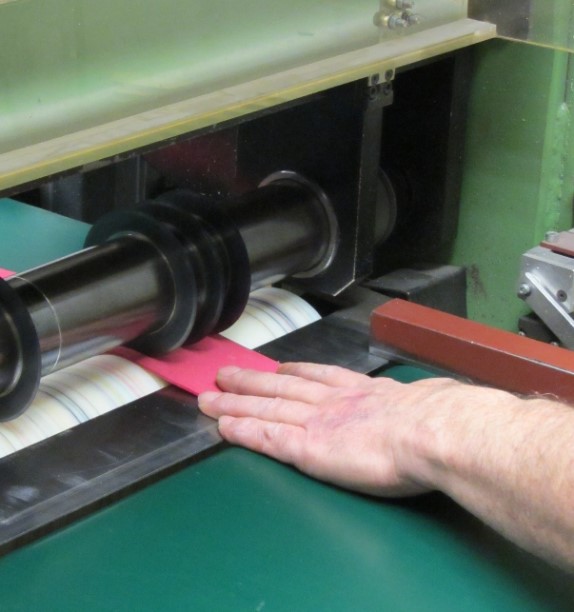

Um die Kunststoffbahnen für die Riemenproduktion auf die definierte Breite zuschneiden zu können,

müssen diese von Hand dicht an das Messer heran geführt werden (Abbildung 2). Führt man das Material

nicht dicht an das Messer, kann das Material, welches von einer Rolle kommt, sich verformen und die

Bahnen werden nicht gerade zugeschnitten. Das hat zur Folge, dass zurzeit ein hohes Risiko eingegangen

werden muss. Die mechanische Abdeckung der Kunststoffschneidemaschine ist zwar an der Maschine vorhanden,

wird aber kaum genutzt. Ein weiteres Problem liegt darin, dass Materialstärken von 1-30 mm zugeschnitten

werden müssen. Dabei werden meist beide Hände benötigt. Bei der Auswahl des Sensors musste darauf geachtet werden,

dass dieser auch die Hand erkannt, wenn sie neben dem Material liegt (Abbildung 3).

Bei stärkeren Zuschnitten kann es passieren, dass die Hand hinter dem Material verschwindet und nicht erkannt wird.

Abbildung 2: Der Maschinenbediener gerät sehr dicht an die Messer

Abbildung 3: Verschiedene Materialstärken sorgen für weitere Probleme bei der Aufgabenlösung

5. Veraunschaulichung des Problems

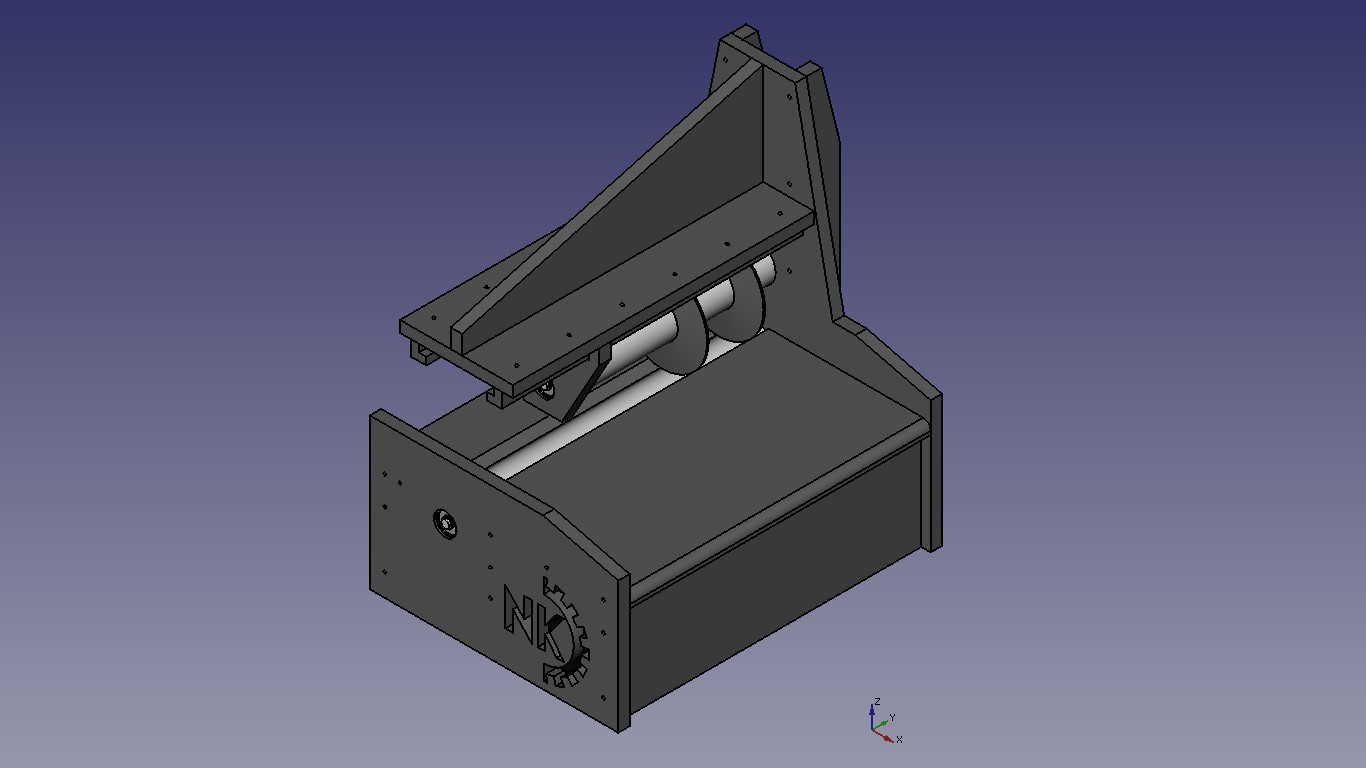

Um eine Lösung für das Problem der eingeschränkten Sicherheit zu finden wird ein Modell

der Kunststoffschneidemaschine angefertigt (Abbildung 4). An diesem Modell werden die Ideen und Konzepte der

Projektgruppe getestet und auf ihre Tauglichkeit hin geprüft. Das Modell dient als reines Anschauungsstück

ohne tatsächliche Funktion, es könnte aber mit leichten Modifikationen zu einer arbeitenden Maschine umgebaut werden.

Die Abmessungen des Modells werden 430mm in der Breite, 330mm in der Tiefe und 450mm in der Höhe betragen.

Abbildung 4: 3D-Animation des Modells. Erstellt mit FreeCAD

6. Lösungsansatz: Laser

Die Abtastung des Höhenprofils der Arbeitsfläche mit Hilfe eines Lasers trat als erste

Möglichkeit zur Problemlösung in den Raum. Die Lasereinheit würde mittig über der Arbeitsfläche der

Maschine angebracht werden. Ein Laserstrahl, der sehr schnell von Links nach Rechts über die Arbeitsfläche

wandert, dabei über die Verzögerung des Reflektierten Lichts misst, stellt so das Höhenprofil fest.

Der Laser ist sehr schnell in der Abtastung, kann große Flächen erfassen und ist sehr flexibel einsetzbar.

Leider sind Steuerung und Auswertung sehr aufwändig. Ein extra Computer müsste dauerhaft an der Maschine

stehen und eingeschaltet sein. Des Weiteren müsste eine Extra Software geschrieben werden. Auch ist

solch ein Lasersystem sehr teuer.

7. Lösungsansatz: Lichtschranke

Lichtschranken standen ebenfalls zu Auswahl. Hier wurde uns jedoch schon zu Beginn

des Projektes seitens der Firma NK-Kunststofftechnik der Hinweis gegeben, dass Lichtschranken bereits

in mehreren Ausführungen vergebens getestet wurden. Sie seien zu unflexibel und unpräzise.

Die weitere Analyse dieses Systems hinsichtlich des Problems wurde an dieser Stelle beendet.

Der Kostenaufwand und die Steuerungselektronik hingegen sind wesentlich günstiger und kompakter

als die des Laser-Systems.

8. Lösungsansatz: Temperaturerfassung

Die Abtastung der Oberflächentemperatur kam für uns als dritte Lösungsmöglichkeit in Frage.

Der geringe Kostenaufwand, die kompakt unterzubringende Technik und die schnelle Reaktionszeit dieses

Systems haben unsere Entscheidung gefestigt.

Ein Temperatursensor erfasst die Temperaturen des eingeführten Materials, welches eine über seine

gesamte Fläche recht konstante Temperatur aufweist. Begibt nun der Maschinenbediener seine Hand oder

ein anderes Körperteil in den Erfassungsbereich des Sensors wird ein Unterschied erkannt und die

Maschine wird abgestellt.

Auch gibt es Defizite. Bei erhöhter Raumtemperatur, im Sommer z.B., könnte es zu Problemen bei der

Erfassung der Temperaturen kommen, da das zuzuschneidende Material wie auch die Körperteile des

Maschinenbedieners annähernd die gleichen Temperaturwerte aufweisen.

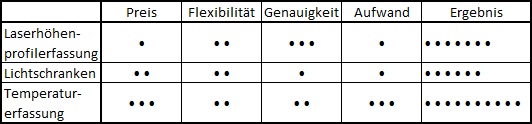

9. Entscheidungsmatrix

Abbildung 5: Entscheidungsmatrix

Die Entscheidungsmatrix funktioniert nach einem einfachen Punkte-System.

Je mehr Punkte bei einem Kriterium vergeben wurden, desto eher erfüllt der dazugehöre

Lösungsansatz das Kriterium.

Die Temperaturerfassung sticht durch einen besonders günstigen Preis, gute Flexibilität,

Genauigkeit und den geringen Installationsaufwand hervor.

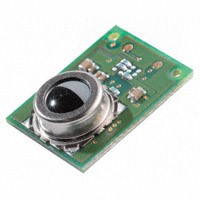

Wir haben uns für einen Thermal Array Sensor der Firma Omron endscheiden, den D6T-8L-06.

Dieser ist für Temperatur- und Luftfeuchtigkeitsmessungen geeignet. Durch seine sehr präzise

Messeinheit ist er gut für unsere Aufgabe, den Bediener der Maschine zu schützen, geeignet.

Seine kleine Bauform (18x14 mm) lässt es sich gut an der Maschine unterbringen und stört den

Bediener nicht. Durch die Kommunikation mittels I2C Bus lässt ein schneller datenaustausch mit

der Auswertplatine realisieren, was sehr wichtig ist damit die Auswertung zügig stattfinden

und auf Fehler reagieren kann.

Abbildung 6: Omron D6T-8l-06 Temperatur-Sensor

10. Auswertung mittels Arduino

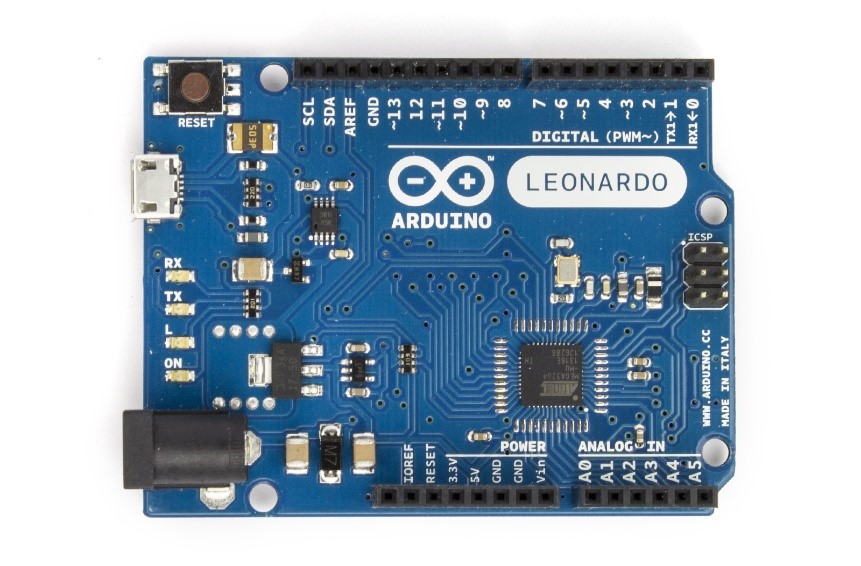

Nach längerer Überlegung wie wir die Sensorauswertung realisieren könnten,

haben wir uns für das Arduino Entwicklungsboard Leonardo entschieden. Dieses bietet viele verschiedene

Einstellmöglichkeiten sowie die benötigte I2C Schnittstelle für die Kommunikation mit dem Omron Temperatursensor.

Mit der dazugehörigen Programmieroberfläche lässt sich der Arduino mit der Programmiersprache C++ Programmieren.

Da auf dem Arduino bereits ein Bootloader vorinstalliert ist muss kein zusätzliches Progammiergerät gekauft werden.

Das geschriebene Programm kann einfach via USB auf den Leonardo übertragen werden.

Abbildung 7: Arduino Leonardo

11. Visualisierung mit Processing

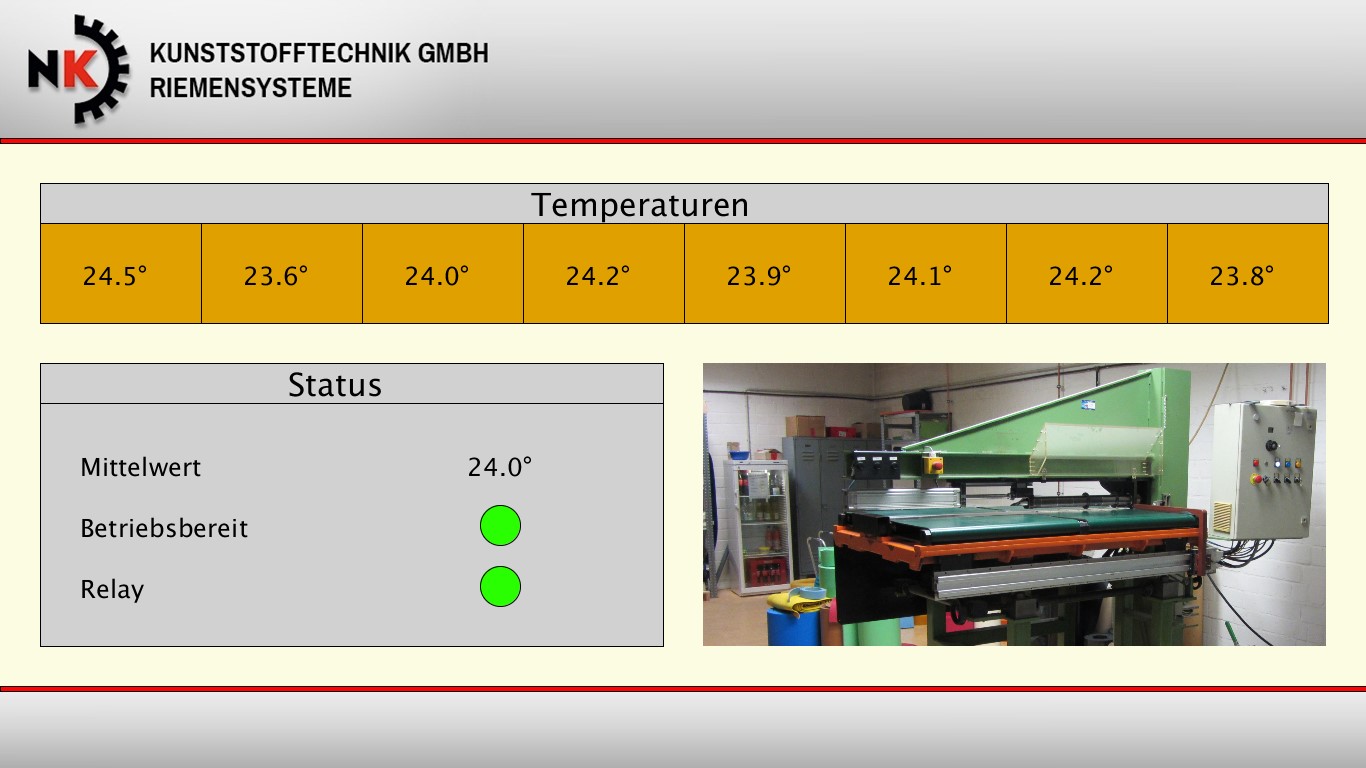

Um die Funktion und Reaktion, sowie die Auswertung der Daten zu Überprüfen haben wir eine

Visualisierungssoftware geschrieben. Dafür verwenden wir die Programmieroberfläche Processing.

Processing ist eine objektorientierte, stark typisierte Programmiersprache die auf Java basiert.

Durch die einfache Funktion von Processing ist es uns möglich, schnell visuelle Effekte in Form

einer Windows Anzeigeoberfläche zu programmieren und zu designen. Diese soll die acht verschiedenen

Temperaturwerte sowie den Statuts der LED und den Mittelwert der gesamten Temperaturen anzeigen.

Abbildung 8: Die fertige Anzeigeoberfläche

12. Gewinn für die Firma

Das Augenmerk des Technikerprojektes liegt ausschließlich in der Sicherheit des

Maschinenbedieners. Durch die Ausarbeitung hat die Firma keinen direkten finanziellen Vorteil.

Es wird ausschließlich sichergestellt, dass der Bediener der Maschine geschützt wird und keine

Arbeitsunfälle passieren. Durch das entwickelte Sicherheitskonzept ist es auch anderen Mitarbeitern

möglich durch kurze Einweisung sicher an der Maschine zu arbeiten.

13. Ausblick

Da unser Projekt eine reine Ausarbeitung eines Konzeptes anhand eines Modells

ist, bietet sich für nachfolgende Technikergenerationen die Möglichkeit an, das Konzept in die

Realität umzusetzen. Hierzu müssen lediglich wenige Anpassungen an der Software vorgenommen werden.

14. Fazit

In unserer Facharbeit wurde ein Sicherheitskonzept entwickelt, dass den Bediener

der Kunststoffschneidemaschine schützen soll. Hierbei wurden verschiedene

Lösungsansätze entwickelt und miteinander verglichen.

Das Lasersystem setzt leider eine sehr aufwändige Steuerung und Auswertung

voraus, die einen extra Computer benötigen würde, welcher dauerhaft an der

Maschine stehen und eingeschaltet sein müsste. Eine spezielle Software müsste

geschrieben werden. Zudem ist solch ein Lasersystem sehr teuer.

Da die Firma NK-Kunststofftechnik bereits schlechte Erfahrungen mit Lichtschranken gemacht hat,

haben wir diese Lösungsmöglichkeit nicht weiter verfolgt.

Wir haben uns für den Temperatursensor entschieden, weil dieser sehr kostengünstig und gleichzeitig

flexibel und präzise ist. Die Einrichtung dieses Systems

ist verhältnismäßig einfach und schnell zu erledigen. Erweiterungen und Anpassungen lassen sich

problemlos durchführen, was diese Art von Sicherheitseinrichtung für unser Projekt prädestiniert.

Die Zusammenarbeit in der Gruppe war stets mehr als zufriedenstellend. Aufgaben und Arbeitspakete

wurden gerecht und stimmig verteilt sowie termingerecht ausgeführt. Des Weiteren wurden Absprachen

eingehalten und die Teamdynamik wurde ständig verbessert.

Die Firma NK Kunststofftechnik hat uns in allen Belangen unterstützt und uns die erforderlichen

Mittel zur Verfügung gestellt. Ohne die Unterstützung, dem Bildmaterial und der hilfreichen Kontakt

wäre eine erfolgreiche Projektbearbeitung deutlich erschwert gewesen.

Abschließend gilt unser Dank den Projektbetreuern, die uns jederzeit mit Rat und Tat unterstützt haben.

Nach oben

|